Glasdesign måste övervägas omfattande: Produktmodelleringskoncept (kreativitet, mål, syfte), produktkapacitet, typ av fyllmedel, färg, produktkapacitet etc. Slutligen är designens avsikt integrerad med produktionsprocessen för glasflaskor och de detaljerade tekniska indikatorerna bestäms. Låt oss se hur en glasflaska utvecklades.

Kundspecifika krav:

1. Kosmetika - Essence -flaskor

2. Transparent glas

3. 30 ml fyllningskapacitet

4, rund, smal bild och tjock botten

5. Den kommer att vara utrustad med en dropper och har en inre plugg

6. När det gäller efterbehandling är sprutning nödvändig, men den tjocka botten på flaskan måste skrivas ut, men varumärket måste markeras.

Följande förslag ges:

1. Eftersom det är en avancerad produkt av Essence, rekommenderas det att använda högt vitt glas

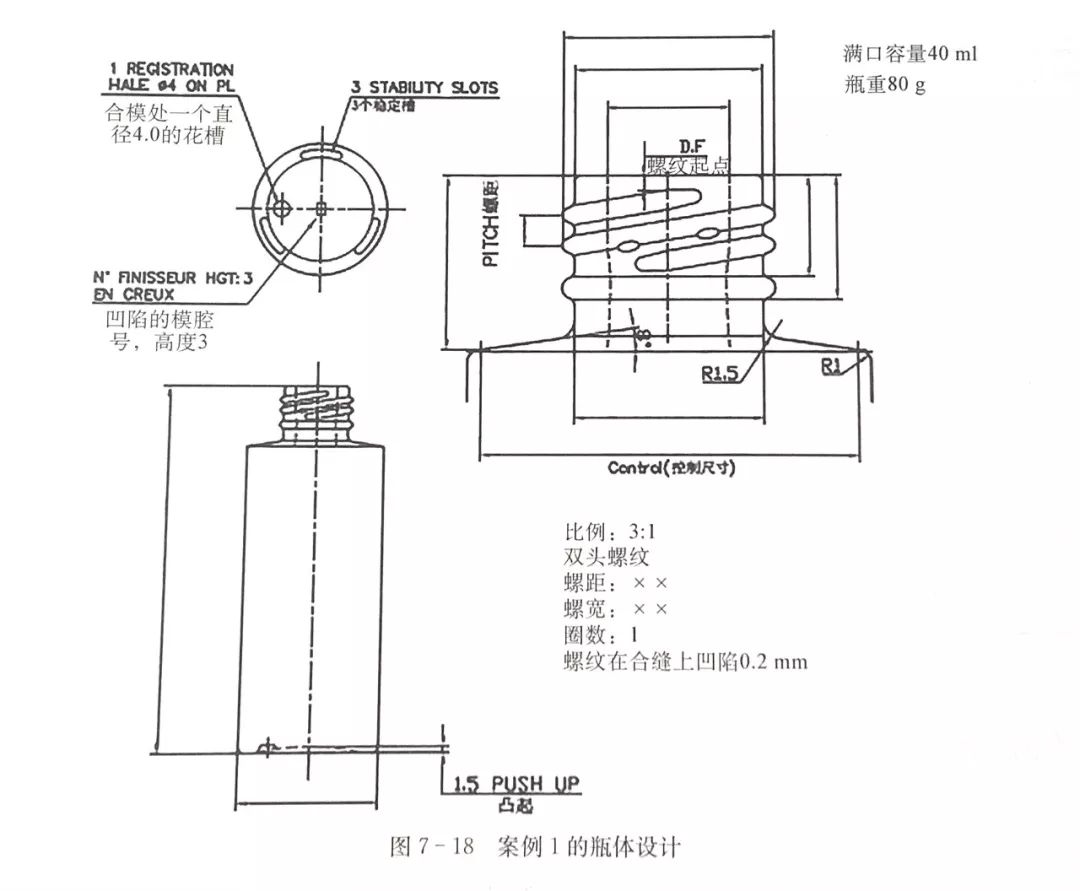

2. Med tanke på att fyllningskapaciteten måste vara 30 ml, bör hela munnen vara minst 40 ml kapacitet

3. Vi rekommenderar att förhållandet mellan diametern och höjden på glasflaskan är 0,4, eftersom om flaskan är för smal kommer det att göra att flaskan enkelt hälls under produktionsprocessen och fyllningen.

4. Med tanke på att kunder behöver tjock bottendesign ger vi ett vikt-till-volymförhållande på 2.

5. Med tanke på att kunden måste vara utrustad med droppbevattning rekommenderar vi att flaskmunnen är utformad med skruvtänder. Och eftersom det finns en inre plugg som ska matchas är den inre diametern kontrollen av flaskmunnen mycket viktig. Vi bad omedelbart om de specifika ritningarna av den inre pluggen för att bestämma det inre diameterns kontrolldjup.

6. För efterbehandling, med hänsyn till kundernas krav, rekommenderar vi gradientsprutning från topp till Bafter som kommunicerar med kunder, gör specifika produktritningar, skärmtrycktext och bronsinglogotyp.

Efter att ha kommunicerat med kunder ska du göra specifika produktritningar

När kunden bekräftar produktritningen och startar formdesignen omedelbart måste vi ägna särskild uppmärksamhet åt följande punkter:

1. För den initiala formkonstruktionen bör överskottskapaciteten vara så liten som möjligt för att säkerställa tjockleken på flaskans botten. Samtidigt är det också nödvändigt att uppmärksamma den tunna axeln, så att axeldelen av den preliminära formen måste utformas för att vara så platt som möjligt.

2. För kärnan är det nödvändigt att göra kärnan så rak som möjligt eftersom det är nödvändigt att säkerställa att den inre glasfördelningen av den raka flaskmunnen matchas med den efterföljande inre pluggen, och det är också nödvändigt att säkerställa att den tunna axeln inte kan orsakas av den raka kroppen av den för långa kärnan.

Enligt formkonstruktionen kommer en uppsättning mögel att göras först, om det är en dubbel droppe, kommer det att vara två uppsättningar av formar, om det är en tre droppe, kommer det att vara en tredelad form, och så vidare. Denna uppsättning mögel används för provproduktion på produktionslinjen. Vi tror att provproduktionen är mycket viktig och nödvändig, eftersom vi måste bestämma under provproduktionsprocessen:

1. Mögelsdesignens korrekthet;

2. Bestäm produktionsparametrar, såsom dropptemperatur, mögeltemperatur, maskinhastighet osv.;

3. Bekräfta förpackningsmetoden;

4. Slutlig bekräftelse av kvalitetsgrad;

5. Provproduktion kan följas av efterbehandling.

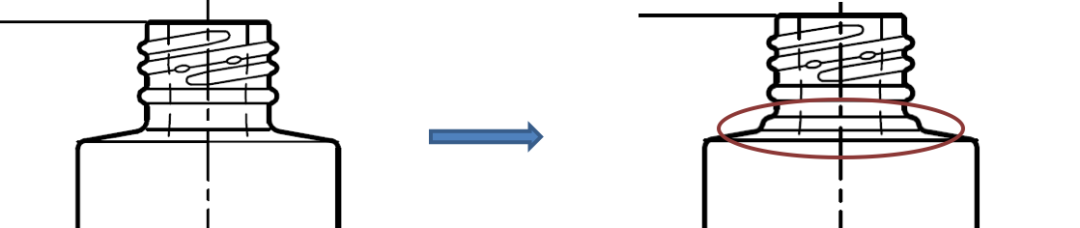

Även om vi ägnade stor uppmärksamhet åt glasfördelningen från början, under provproduktionsprocessen, fann vi att den tunnaste axeltjockleken på vissa flaskor var mindre än 0,8 mm, vilket var utanför det acceptabla området för SGD eftersom vi tyckte att glastjockleken mindre än 0,8 mm inte var tillräckligt säker. Efter att ha kommunicerat med kunder beslutade vi att lägga till ett steg till axeldelen, vilket kommer att hjälpa glasfördelningen i axeln i stor utsträckning.

Se skillnaden i bilden nedan:

Ett annat problem är passformen för den inre pluggen. Efter att ha testat med det slutliga provet kände kunden fortfarande att passformen på den inre pluggen var för snäv, så vi beslutade att öka den inre diametern på flaskmunnen med 0,1 mm och utforma kärnan på kärnan för att vara rakare.

Djup bearbetningsdel:

När vi fick kundens ritningar fann vi att avståndet mellan logotypen som behöver bronsning och produktnamnet nedan är för litet för att göras genom att skriva ut bronsningen om och om igen, och vi måste lägga till en annan silkeskärm, vilket kommer att öka produktionskostnaden. Därför föreslår vi att öka detta avstånd till 2,5 mm, så att vi kan slutföra det med en skärmtryck och en bronsning.

Detta kan inte bara tillgodose kundernas behov utan också spara kostnader för kunderna.

Post Time: APR-09-2022